回流焊接中钽电容周边元件为什么会出现移位和少件

回流焊接中钽电容周边元件移位少件原因分析

在电子元器件回流焊接中,板上钽电容周边的小元件经常会产生移位、少件和立碑等缺陷(如图1、图2所示)。

业界有观点认为,是钽电容比周边的元件相对要高,热风回流过程中产生“风墙效应”,造成周边的小元件被“吹走”等缺陷的发生;基于此种判断的处理方法一般为更改设计、减小风力或改变板子过炉的方向等。也有人认为是钽电容受潮,导致高温下“吹气”效应的发生;现场的处理建议通常是对元件进行烘烤。但是,这些措施的实际效果往往不理想。

那么,造成钽电容旁小元件产生移位、少件和立碑等缺陷的具体原因有哪些?其机理是什么?发生此类问题后究竟应如何处理呢?目前,业界还没有形成统一的意见和做法。针对上述问题,我们进行了一系列的实验进行验证,希望能够找出真正的原因和解决办法。

实验验证

实验的单板上共有4个相同的某品牌钽电容,其中一个的周边有一个0603的电阻,电阻与钽电容之间的距离0.5mm。生产过程中,此电阻印锡和炉前贴片正常,过炉后有30%比例的不良,主要表现为少料、移位和立碑;单板其它位置无异常(如图3所示)。

现场通过降低风力、加快或降低链速和改变过炉方向等方法进行调整,结果没有明显的差异,即仍有一定比例的不良产生。

为了搞清问题所在,我们针对此问题进行了如下几种验证:

1、更换其它品牌且外形相同的钽电容;

2、取正在生产的钽电容50只进行烘烤(125°,4小时)之后再贴片;

3、取正在生产的钽电容50只,放在报废的PCB上先过一次回流炉再进行贴片。

验证结果如下:

1、更换其它品牌的钽电容后不良消失,不良率0%

2、烘烤后再生产的单板,该位号电阻依然有移位和立碑的现象产生

3、过炉后再生产的单板不良消失,不良率0%。

实验结果分析

从上面的验证我们可以得出如下结论:

1、因为过炉后再贴装不良消失,此时钽电容及周边电阻的外在形态和相互位置关系并没有改变,因此可确定不良不是由回流炉内热风吹动引起的,所谓的“风墙效应”的说法不成立,电阻的移位、立碑和少件应该是钽电容在高温状态下“吹气”所导致的;

2、更换不同品牌的钽电容或钽电容过炉后不良消失,说明此不良是钽电容的不同状态差异造成的;

3、常规工艺的高温烘烤无法改变钽电容的这种状态,也就无法有效地解决“吹气”的问题;

4、通过回流炉后的高温可以改变钽电容的相应状态,从而解决钽电容的“吹气”问题。

那么,引起高温下钽电容“吹气”的原因是什么呢?

机理分析

为了解释钽电容高温下的“吹气”问题,我们需要从钽电容的结构、成分和加工工艺入手。

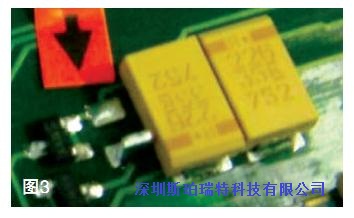

首先,我们了解一下钽电容的制造工艺、结构和材料特性。固体钽电容是通过将钽粉压制成型,之后经高温真空烧结成一多孔的坚实芯块(圆柱形状),芯块经过阳极化处理生成氧化膜Ta2O5,再被覆固体电解质MnO2,然后覆上一层石墨及铅锡涂层,最后用树脂包封成的元件(图4是一表贴型固体钽电容的内部结构示意图)。

其次,钽电容的加工工艺流程一般有以下几个主要步骤:阳极基体设计 → 成型烧结 → 氧化膜形成 → 被覆MnO2 → 封装。

通过对固体钽电容整个制造工艺的了解我们可以发现,MnO2是在阳极氧化膜Ta2O5表面被覆的一层电解质。

在实际的加工过程中,MnO2层是通过Mn(NO3)2的热分解而得到的,其过程是将Ta2O5的阳极基体没入Mn(NO3)2溶液中充分浸透,然后取出烘干,在水汽(湿式)或空气(干式)的高温气氛中分解,制取出电子电导型的MnO2。作为钽电容的固体电解质,其分解温度是210~250℃,化学方程式如下:

高温

Mn(NO3)2 = MnO2 +

2NO2↑

在固体钽电容的生产过程中,如果工艺参数控制不到位,就会造成Mn(NO3)2分解残留。在元件贴装回流时,残留的Mn(NO3)2进一步分解,释放出NO2气体,元件外面包覆的一层环氧树脂属于高分子链材料,厚度只有0.5mm,分子间的空隙足以通过NO2气体分子。因此,从固体钽电容元件制造工艺可以看出,如果残留有Mn(NO3)2,在210~250℃时就会分解释放出NO2气体,而回流焊的温度恰好符合Mn(NO3)2的分解温度。所以,一旦有Mn(NO3)2残留,过炉后就会分解释放出NO2气体,直至残留的Mn(NO3)2完全分解为止。

基于以上分析我们认为,回流过程中钽电容吹出的并不是业界普遍认为的水蒸气,而是NO2气体。

由于钽电容加工过程中工艺控制不到位,造成了Mn(NO3)2残留,在回流加热过程中生成NO2气体。因为Mn(NO3)2分解产生NO2的温度是210~250℃,因此,普通的高温烘烤无法解决钽电容的“吹气”问题。当元件先过一次炉时,残留的Mn(NO3)2基本分解完毕,此时再贴装钽电容,就不会再有“吹气”现象发生了。

由此我们认为,钽电容的“吹气”问题很大程度上是钽电容制造商工艺控制问题造成的。

通过实验验证和相关机理分析,我们可以得出如下结论:

1、smt回流过程中造成钽电容周边小元件少件、移位和立碑等缺陷的原因是钽电容在回流过程中“吹气”所导致,传统的“风墙效应”说法不成立;

2、钽电容回流过程中释放出的气体是Mn(NO3)2分解出的NO2气体;

3、NO2气体的释放是由于钽电容在加工过程中工艺参数控制出现问题产生的;因此,钽电容“吹气”问题属于钽电容制造商的加工工艺问题。

基于以上分析,解决钽电容在SMT加工过程中“吹气”问题的建议如下:

1、建议元件供应商改善加工制造工艺,尽量消耗Mn(NO3)2,使其在回流过程中不分解或少分解NO2气体;

2、PCB设计上,尽量避免在钽电容周围特别是长边两侧近距离布置小元件。

SMT生产过程中一旦产生钽电容“吹气”问题,可以通过将钽电容过回流炉后再贴装的方法加以解决。